Oikean paksuuden saaminen maalia ja pinnoitteita levitettäessä on ratkaisevan tärkeää asianmukaisen testauksen ja laadunvalvonnan kannalta. ASTM D823-18 tarjoaa viisi standardoitua käytäntöä yhtenäisten maalikalvojen luomiseksi testipaneeleille, mikä auttaa sinua saavuttamaan yhtenäisiä ja luotettavia tuloksia pinnoitussovelluksissasi.

Tämä standardi, joka perustettiin ensimmäisen kerran vuonna 1945 ja päivitettiin vuonna 2022, kuuluu ASTM-komitean D01 maalien ja vastaavien pinnoitteiden valvonnan piiriin. Se antaa sinulle erityisiä menetelmiä valmistaa testipaneelit, jotka täyttävät alan vaatimukset paksuuden tasaisuudesta.

Löydät yksityiskohtaiset ohjeet testipaneelien pinnoittamiseen, mikä on välttämätöntä maalien ja vastaavien tuotteiden tarkan suorituskyvyn testaamisen ja laadun arvioinnin kannalta. Nämä käytännöt varmistavat, että testitulokset ovat luotettavia ja vertailukelpoisia eri testausskenaarioissa.

Avaimet takeawayt

- Standardissa esitetään viisi erilaista menetelmää yhtenäisten maalikalvojen levittämiseksi testipaneeleihin

- Testituloksistasi tulee luotettavampia, kun noudatat näitä standardoituja sovelluskäytäntöjä

- Maalin paksuuden tasaisuus vaikuttaa suoraan suorituskyvyn testauksen ja laadunvalvonnan tarkkuuteen

ASTM D823-18:n soveltamisala

ASTM D823-18 tarjoaa vakiokäytännöt yhtenäisten maali- ja pinnoituskalvojen luomiseksi testipaneeleille. Nämä käytännöt auttavat sinua saavuttamaan yhdenmukaisia tuloksia testattaessa maalin ominaisuuksia.

Standardi kattaa kolme päämenetelmää pinnoitteiden levittämiseksi:

- Menetelmä A: Käsikäyttöiset kalvonapplikaattorit

- Menetelmä B: Mekaaniset kalvonapplikaattorit

- Menetelmä C: Ruiskutuslaitteet

Voit käyttää näitä käytäntöjä testipaneelien valmistelemiseen arviointia varten maalin laatu, kestävyys ja ulkonäkö. Menetelmät toimivat maalien, lakkojen, lakkojen ja niihin liittyvien pinnoitemateriaalien kanssa.

Standardi kuuluu ASTM-komitean D01 alaisuuteen maalista ja niihin liittyvistä pinnoitteista, materiaaleista ja sovelluksista. Näitä käytäntöjä hallinnoi levitettyjen maalikalvojen fyysisiä ominaisuuksia käsittelevä alakomitea D01.23.

Nämä käytännöt auttavat luomaan tasapaksuisia testinäytteitä. Tämä tasaisuus on välttämätöntä pinnoitteen suorituskyvyn ja ominaisuuksien tarkan testauksen kannalta.

Viittausasiakirjat

ASTM D823-18 luettelee useita keskeisiä standardeja ja testimenetelmiä, jotka tukevat asianmukaista kalvonpaksuuden mittausta ja paneelien valmistelua maalin ja pinnoitteen testausta varten.

Standardit viitataan

The testimenetelmä kuivakalvon paksuuden mittaamiseksi viittaa ASTM D1005:een, joka käyttää mikrometrejä orgaanisissa pinnoitteissa.

Sinun on noudatettava ASTM D609:ää, kun valmistelet kylmävalssattuja teräspaneeleja maalien, lakkojen ja muunnospinnoitteiden testausta varten.

Käytä märkäkalvon paksuuden mittaamiseen ASTM D1212 -testimenetelmiä, jotka on suunniteltu erityisesti orgaanisille pinnoitteille.

Nämä standardit toimivat yhdessä varmistaakseen yhdenmukaiset ja tarkat testausmenettelyt. Sinun on noudatettava kunkin viitatun standardin erityisvaatimuksia, jotta voit ylläpitää asianmukaiset testausolosuhteet ja saada luotettavia tuloksia.

Lihavoitu teksti osoittaa kriittiset standardit:

- ASTM D609 – Teräspaneelien valmistelu

- ASTM D1005 – Kuivan kalvon mittaus

- ASTM D1212 – Märkäkalvon mittaus

Terminologia

ASTM D823:n keskeiset termit auttavat maalinvalmistajia ja teknikoita luomaan yhtenäisiä testikalvoja käyttämällä standardoituja levitysmenetelmiä ja mittauksia.

Tätä standardia koskevien termien määritelmät

Maalikalvon levitystekniikat sisältää nosto, jossa vedät maalia pinnan poikki terällä tai tankolla tasaisen pinnoitteen paksuuden luomiseksi.

Kalvon paksuus viittaa kuivuneen pinnoitteen mitattuun syvyyteen testipaneelissasi. Sinun on säilytettävä tasainen paksuus koko paneelin pinnalla.

A testipaneeli on valmistettu alustamateriaali, kuten metalli tai muovi, jolle levität pinnoitteen arviointia varten.

Yhdenmukainen elokuva tarkoittaa, että pinnoite jakautuu tasaisesti ja paksuus on tasainen ilman määriteltyä paksumpia tai ohuempia alueita. Tarvitset tätä yhtenäisyyttä saadaksesi tarkkoja testituloksia.

Automaattinen ruiskutus käyttää koneohjattuja ruiskulaitteita pinnoitteiden levittämiseen tarkalla, toistettavissa olevalla paineen, etäisyyden ja nopeuden asetuksilla.

Merkitys ja käyttö

ASTM D823 -käytännöt ovat välttämättömiä tehdas- tai kenttäolosuhteissa ruiskutettavaksi tarkoitettujen pinnoitteiden kanssa. Nämä menetelmät auttavat sinua saavuttamaan tasalaatuisia tuloksia riippumatta siitä, pinnoitatpa esineitä sisällä tai ulkona.

Käytännöt ovat erityisen tärkeitä silloin, kun metallipinnoitteiden ulkonäköä on arvioitava. Tämä sisältää pintojen kiillon ja värin yhtenäisyyden testaamisen.

Kun levität pinnoitteita näillä testimenetelmillä, saatat huomata lievän appelsiininkuorirakenteen tai suihkutusaaltokuvion. Tämä on normaalia ja vastaa sitä, mitä tavallisesti näet tosielämän sovelluksissa.

Nämä standardoidut sovellusmenetelmät varmista, että testitulokset ovat luotettavia ja toistettavissa. Niiden avulla voit vertailla eri pinnoitetuotteita tai arvioida pinnoitteen suorituskykyä erilaisissa olosuhteissa.

The viisi erilaista käytäntöä antaa sinulle joustavuutta valita sopivimman menetelmän tiettyyn pinnoitetyyppiisi ja testaustarpeisiisi. Jokainen käytäntö auttaa luomaan tasaisen kalvon paksuuden, mikä on ratkaisevan tärkeää tarkan testauksen ja arvioinnin kannalta.

Laitteet

Oikeat laitteet ja työkalut ovat välttämättömiä yhtenäisten maalikalvojen ja pinnoitteiden tuottamiseksi testilevyille. Paneeleille, sovellustyökaluille ja testauslaitteille asetetut erityisvaatimukset takaavat yhdenmukaiset ja luotettavat tulokset.

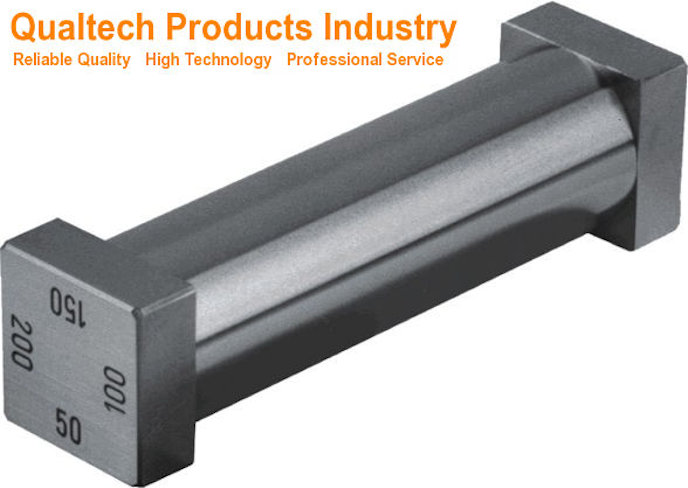

Testipaneelin tekniset tiedot

Testipaneelien tulee olla tasaisia, jäykkiä ja puhtaita tasaisen pinnoitteen paksuuden saavuttamiseksi. Käytä teräksestä, alumiinista, lasista tai muusta valmistettuja paneeleja ASTM-hyväksytyt materiaalit.

Paneelit tarvitsevat tarkat mitat, neliömäiset reunat ja ilman pintavikoja. Vakiopaneelikoot vaihtelevat 3 × 6 tuumasta 6 × 12 tuumaan testausvaatimuksistasi riippuen.

Pinnan valmistelu on kriittinen. Puhdista paneelit perusteellisesti liuottimilla öljyn, pölyn ja epäpuhtauksien poistamiseksi ennen pinnoitusta.

Filmin levitystyökalut

Viisi pääsovellustapaa käytetään yhtenäisten kalvojen luomiseen:

- Automaattiset ruiskukoneet

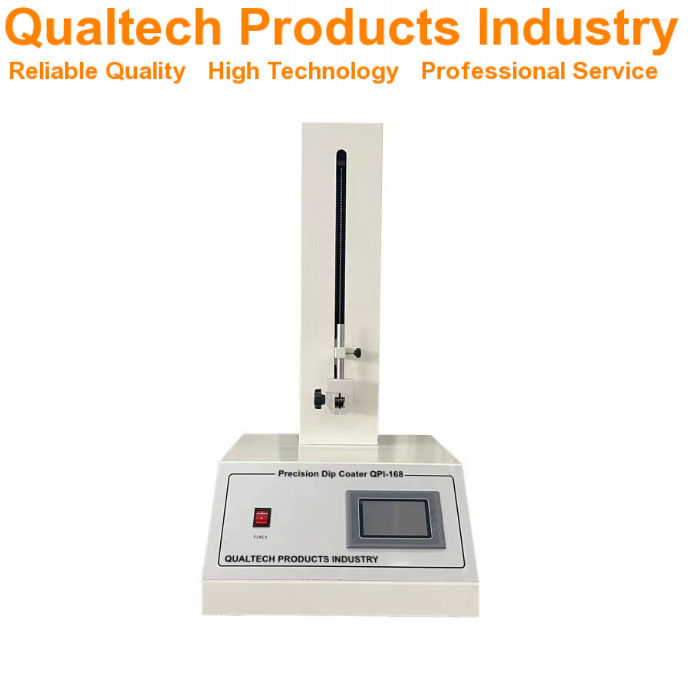

- Moottorikäyttöiset kastopinnoitteet

- Moottorikäyttöiset teräapplikaattorit

- Kädessä pidettävät ruiskupistoolit

- Manuaaliset teräapplikaattorit

Jokainen työkalu on huollettava ja kalibroitava asianmukaisesti ennen käyttöä. Automaattiset laitteet takaavat paremman johdonmukaisuuden kuin manuaaliset menetelmät.

Pidä ruiskutussuuttimet puhtaina ja säädettyinä oikeisiin asetuksiin. Vaihda kuluneet terät ja applikaattorit säännöllisesti.

Ilmastointi- ja testauslaitteet

Testausalueesi tarvitsee kontrolloidut lämpötila- ja kosteusolosuhteet. Käytä kalibroituja lämpömittareita ja kosteusmittareita ympäristön tarkkailuun.

Vakioehdot vaativat:

- Lämpötila: 23 ± 2°C

- Suhteellinen kosteus: 50 ± 5%

Kalvonpaksuusmittarit ja mittalaitteet on kalibroitava oikein. Säilytä paneelit vaakasuorassa pölyttömissä olosuhteissa kalvojen kovetessa.

Käytä sopivia kuivaustelineitä, jotka eivät häiritse märkää kalvoa. Tarkkaile kovettumisaikoja pinnoitteen spesifikaatioiden mukaan.

Testinäytteet

Oikeat testipaneelin valmistelut ja kalvon levitysmenetelmät ovat välttämättömiä tarkkojen pinnoitteen arviointitulosten saavuttamiseksi. Nämä käytännöt auttavat varmistamaan yhdenmukaisen ja luotettavan maalien ja pinnoitteiden testauksen.

Testipaneelien valmistelu

Testipaneelien tulee olla puhtaita ja vapaita epäpuhtauksista ennen pinnoitusta. Valitse metallista, lasista, muovista tai puusta valmistetut paneelit testausvaatimustesi perusteella.

Puhdista paneelit perusteellisesti alustamateriaalille sopivilla liuottimilla. Käytä metallipaneeleissa mineraalibensiiniä tai asetonia öljyjen ja jäämien poistamiseen.

Hio pinta tarvittaessa oikean karheuden ja tartunta-ominaisuuksien saavuttamiseksi. Pyyhi paneelit nukkaamattomilla kankailla pölyn poistamiseksi.

Paneelin valmisteluohjeet määritä tasaisen lämpötilan ja kosteuden ylläpitäminen valmistuksen aikana, tyypillisesti 23 °C ± 2 °C ja suhteellinen kosteus 50% ± 5%.

Elokuvasovellus

Viisi standardoitua käytäntöä olemassa yhtenäisten pinnoituskalvojen levittämiseen: automaattinen ruiskutuskone, moottorikäyttöinen kastopäällystyskone, moottorikäyttöinen terä, käsikäyttöinen ruiskupistooli ja vetotekniikat.

Valitse levitystapa pinnoitetyypin ja tarvittavan kalvonpaksuuden perusteella. Automaattiset menetelmät tarjoavat paremman toistettavuuden kuin manuaaliset tekniikat.

Säilytä oikeat käyttöolosuhteet:

- Lämpötila: 23°C ± 2°C

- Suhteellinen kosteus: 50% ± 5%

- Ilmavirta: Minimaalinen veto

- Pinnan sijainti: Vaaka- tai pystysuora määrityksen mukaan

Anna kalvojen kovettua kontrolloiduissa olosuhteissa. Kirjaa kunkin näytteen levitysmenetelmä, olosuhteet ja kovettumisaika muistiin.

Menettely

Maalin levitysprosessi vaatii huolellista olosuhteiden ja tekniikoiden hallintaa korkealaatuisten testitulosten saavuttamiseksi. Standardoitujen menetelmien noudattaminen varmistaa tasaisen kalvon paksuuden ja oikean pinnoitteen suorituskyvyn.

Ympäristöolosuhteet

Sinun on ylläpidettävä tiettyä lämpötilaa ja kosteutta testausalueellasi. Pidä huoneen lämpötila välillä 23 °C ± 2 °C (73,4 °F ± 3,6 °F).

Suhteellisen kosteuden tulee pysyä välillä 50% ± 5%. Tarkista nämä ehdot vähintään 24 tuntia ennen hakuprosessin aloittamista.

Tallenna ympäristölukemat jokaisen pinnoituskerran alussa ja lopussa. Tämä auttaa seuraamaan mahdollisia muunnelmia, jotka voivat vaikuttaa kalvon muodostumiseen.

Pinnoitteen tasaisuus

Levitä pinnoite automaattisella ruiskutuslaitteistolla yhdenmukaisimpien tulosten saamiseksi. Aseta ruiskupistoolin teline liikkumaan tasaisella nopeudella testipaneelin poikki.

Säilytä tasainen etäisyys suihkusuuttimen ja testipaneelin pinnan välillä. Tyypillinen alue on 6-8 tuumaa.

Tarkista pinnoitteen paksuus sen ollessa märkä märällä kalvonpaksuusmittarilla. Tee useita mittauksia paneelin pinnalta.

Etsi merkkejä seuraavista:

- Appelsiininkuoren rakenne

- Juoksee tai painuu

- Epätasainen peitto

- Reunojen muodostuminen

Kuivaus ja kovetus

Aseta pinnoitetut paneelit vaakasuoraan alkukuivauksen aikana. Tämä estää juoksemisen ja varmistaa tasaisen kalvon muodostumisen.

Pidä paneelit poissa suorasta ilmavirrasta tai lämmönlähteistä kuivauksen ensimmäisten vaiheiden aikana.

Noudata valmistajan suosittelemia kovettumisaikoja ja lämpötiloja. Useimmat pinnoitteet tarvitsevat:

- 24-48 tuntia huoneenlämmössä

- OR 30-60 minutes at elevated temperatures (specified by coating type)

Test the hardness and adhesion only after full cure. Early testing can damage the coating film.

Raportoi

Proper reporting of test results from paint film thickness measurements ensures data accuracy and repeatability across different testing environments.

General Reporting Requirements

You must document all test conditions and methods used during the film thickness measurement process. Record the ambient temperature and relative humidity of the testing environment.

List all equipment used, including calibration dates and equipment identification numbers. Document any deviations from standard testing procedures.

Note the specific type and batch number of paint or coating tested. Include details about the test panel material, surface preparation methods, and application techniques used.

Test Results

Record film thickness measurements in micrometers or mils, taking multiple readings at specified points across the test panel surface. Include both individual measurements and calculated average values.

Note any defects, irregularities, or non-uniform areas observed in the coating film. Document visual observations of film quality, including surface texture and appearance.

Provide statistical analysis of measurement data when required, including standard deviation and variance. Include photographs or diagrams of measurement locations on test panels when needed for clarity.

Precision and Bias

ASTM D823-18 does not include specific precision and bias data for the described practices. This is because the method focuses on preparation techniques rather than measurement results.

The precision of your film thickness will depend heavily on your equipment calibration and skill level. You need to maintain proper calibration of all measuring devices and applicators.

Regular verification of your test panels and application methods helps ensure consistent results. You should check your procedures against the ASTM D823 standard practices to maintain quality.

Common factors affecting precision include:

- Environmental conditions

- Application technique

- Equipment maintenance

- Panel preparation quality

- Film applicator condition

Your coating thickness measurements must be made according to appropriate ASTM standards for the specific type of coating being tested. This ensures your results can be compared with other labs following the same procedures.

When you report results, note any deviations from standard practices that might affect the uniformity of the film thickness. Keep detailed records of application conditions and methods.

Keywords

Paint films, coatings, test panels, film thickness, application methods, paint thickness testing, film uniformity.

ASTM D823-18 falls under the scope of ASTM Committee D01 on Paint and Related Coatings, Materials, and Applications.

The specific subcommittee responsible for this standard is D01.23 which focuses on Physical Properties of Applied Paint Films.

These standard practices were first established in 1945 and the current version was approved in 2022.

Key terms you’ll encounter in this standard include:

- Film application

- Coating thickness

- Test panel preparation

- Uniform film production

- Paint application methods

- Quality control testing

- Surface preparation

Frequently Asked Questions

The ASTM D823-18 standard covers specific practices for creating uniform paint and coating films on test panels through multiple application methods. These practices address equipment requirements, process variables, safety protocols, and quality control measures.

What is the scope of ASTM D823-18 and what does it cover regarding film application?

Five distinct practices make up ASTM D823-18, each focused on producing uniform coating thickness on test panels. These practices include automated spray application, motor-driven dip coating, and other specialized methods.

The standard applies to paints, varnishes, and related coating materials used in testing and quality control applications.

Can you explain the methodologies outlined in ASTM D823-18 for achieving uniform thickness?

The standard specifies automated spray machines as one primary method for achieving consistent film thickness.

You must maintain precise control over application speed, distance, and material flow rate during the coating process.

Dip coating requires controlled immersion and withdrawal rates to ensure even coverage.

How does ASTM D823-18 differ from ASTM D3258 in terms of film application?

ASTM D823-18 focuses specifically on creating uniform thickness films for testing purposes. It emphasizes automated and mechanical application methods.

D3258 deals more broadly with paint film evaluation and includes different testing parameters.

What are the equipment requirements specified in ASTM D823-18 for preparing test panels?

You need calibrated automated spray equipment or dip coating machinery that can maintain consistent speeds and distances.

The test panels must meet specific cleanliness and surface preparation standards.

Your equipment must be able to control application parameters like pressure and flow rate precisely.

What variables should be controlled during the application process as per ASTM D823-18?

Temperature and humidity in your testing area need strict monitoring and control.

Material viscosity and application speed require consistent measurement and adjustment.

Distance between spray equipment and test panels must remain uniform throughout the process.

What are the safety considerations to keep in mind when following ASTM D823-18 practices?

You must use proper ventilation when working with paint and coating materials.

Personal protective equipment including respiratory protection, gloves, and eye protection is essential.

Keep all equipment properly grounded to prevent static electricity buildup.